Pada artikel sebelumnya, tim Bawalaksana.id telah membahas Faktor Penting Agar Sistem Pneumatik Dapat Bekerja Dengan Baik. Dalam kesempatan ini, kami akan melanjutkan pembahasan tersebut menjadi lebih terperinci dan detail.

Sebelumnya, kami ingin menyebutkan terlebih dahulu 4 poin yang menjadi tujuan dalam implementasi sistem pneumatik sesuai best practice, seperti berikut:

- Efficiency

- Performance

- Cost-effective

- Safety and reliability

Hal ini adalah sebagaimana yang disebutkan dalam jurnal Mechanical Engineering berjudul “Methods to Evaluate and Measure Power of Pneumatic System and Their Applications”.

Pada jurnal tersebut disebutkan bahwa efisiensi sistem pneumatik sangat bergantung pada konfigurasi dan kondisi dimana sistem beroperasi.

Poin-poin Penting dalam Implementasi Sistem Pneumatik

Sebagai sistem yang memanfaatkan udara bertekanan untuk menghasilkan gerakan mekanis, maka sistem pneumatik ini memiliki kaitan yang erat dengan konsumsi energi dan daya yang tinggi.

Hal ini dapat dipengaruhi oleh beberapa faktor, meliputi:

- Kebocoran udara, dapat dikarenakan selang yang aus atau kerusakan pada konektor.

- Penurunan tekanan, karena kebocoran atau sistem yang mengalami drop.

- Ekspansi udara yang besar, ketika permintaan udara bertekanan meningkat.

Oleh karena itu, agar sistem pneumatik dapat bekerja secara efektif perlu dilakukan konfigurasi yang tepat. Serta, mengikuti panduan implementasi sesuai dengan best practice, seperti yang akan kami bahas dalam artikel ini.

Baiklah, marilah kita simak apa saja poin-poin penting dalam implementasi sistem pneumatik berikut ini.

1. Supply Udara yang Konsisten dan Memadai

Panduan best practice yang pertama adalah menjaga supply udara yang konsisten dan memadai untuk sistem pneumatik secara keseluruhan.

Seperti yang telah disebutkan sebelumnya, bahwa udara bertekanan merupakan sumber energi utama dalam sistem pneumatik. Oleh karena itu, jika supply udaranya tidak stabil, maka akan mengakibatkan sistem mengalami drop sehingga akan mengganggu proses otomasi.

Masalah pada supply udara dapat terjadi dikarenakan beberapa hal seperti berikut:

- Udara yang kotor

- Kebocoran sistem

- Pelumasan yang kurang memadai

- Tekanan yang terlalu rendah atau tinggi

- Kerusakan pada silinder pneumatik

Solusi terbaik untuk mengantisipasi masalah ini adalah dengan melakukan pemeriksaan rutin pada setiap perangkat, komponen vital, hingga tekanan dan aliran udara.

Hal ini akan membantu Anda untuk mendeteksi masalah supply udara secara dini, sebelum menjadi problem yang serius.

Ketika semua komponen sudah bisa dipastikan dalam keadaan baik, maka sistem pneumatik pun dapat bekerja secara optimal.

2. Fitur Keamanan dan Keselamatan

Sistem pneumatik sangat memerlukan fitur keamanan, seperti Manual Lockable Air Dump Valves dan Electric Soft-Start Air Dump Valves.

Fungsi kedua valve ini adalah untuk menghentikan proses otomasi ketika dalam keadaan darurat.

Jika kedua valve ini diaktifkan, maka seluruh aliran udara dalam sistem pneumatik akan berhenti dengan cepat, tanpa menyisakan tekanan sedikitpun.

Menggunakan fitur keamanan merupakan best practice dalam implementasi sistem pneumatik. Dengan begitu, tim produksi di perusahaan Anda dapat bekerja secara baik dan nyaman.

Perlu untuk diketahui, bahwa setiap komponen yang erat kaitannya dengan fitur keamanan harus mendapatkan perhatian khusus.

Pengujian secara berkala sangat diperlukan, untuk memastikan fungsi dan kinerjanya tetap dalam keadaan optimal.

3. Pemilihan Ukuran yang Tepat dan Sesuai Standar Industri

Pemilihan ukuran yang tepat dalam sistem pneumatik dapat berkontribusi pada stabilitas operasional dan kualitas produksi.

Kebalikan dari itu, pemilihan komponen yang tidak tepat dapat mengakibatkan gangguan pada sistem atau bahkan pembengkakan cost operasional.

Perangkat dan komponen sistem pneumatik memiliki varian, jenis, tipe dan ukuran yang sangat beragam.

Demikian pula halnya, kualitas dan standarisasi setiap komponen pneumatik sangat bervariasi. Targantung daripada vendor yang membuatnya.

Perlu diingat, bahwa tidak semua jenis komponen pneumatik dapat digunakan untuk semua sektor industri. Oleh karena itu, Anda perlu menyesuaikan kriteria perangkat yang paling sesuai dengan aplikasi di perusahaan Anda.

Sebagai contoh untuk beberapa komponen atau perangkat berikut ini:

- Air Dryer

- Air Compressor

- Silinder pneumatik

- Selang pneumatik

- FRL Unit

- Fittings

- Valve

Pemilihan komponen dan perangkat yang tepat sesuai dengan aplikasi di industri, dapat membantu Anda untuk menghemat nilai investasi dalam merancang sistem otomasi.

Pada saat yang sama, pemilihan perangkat dan komponen yang akurat akan berkontribusi pada kinerja yang optimal serta umur pemakaian yang lebih lama.

Tim engineer Bawalaksana.id dapat membantu Anda untuk merancang sistem otomasi yang handal. Serta memberikan rekomendasi terhadap komponen atau perangkat yang tepat untuk aplikasi di industri yang Anda jalankan.

Silahkan konsultasi dengan tim profesional kami untuk mendapatkan rekomendasi selengkapnya.

4. Tips Dalam Menentukan Ukuran Komponen Pneumatik

Setiap jenis dari perangkat pneumatik dirancang untuk tujuan yang spesifik, sesuai dengan demand dari industri atau manufaktur yang mengaplikasikannya.

Tidak berbeda pula dengan industri yang Anda jalankan sekarang, tentunya memiliki kebutuhan yang spesifik dan tidak sama dengan industri yang lainnya.

Misalnya, industri Anda sekarang adalah petrochemical, tentunya memiliki kebutuhan yang berbeda dengan F&B dari sisi spesifikasi bahan dan regulasi.

Berkenaan dengan hal tersebut, kami memiliki insight penting tentang bagaimana menentukan komponen yang tepat untuk perusahaan Anda.

Silinder Pneumatik

Pemilihan ukuran silinder pneumatik perlu disesuaikan dengan beban yang akan diangkat atau didorong. Jika ukurannya terlalu besar maka gerakan yang dihasilkan akan menjadi lambat dan timing-nya tidak akan tepat.

Kebalikannya, jika silinder terlalu kecil, maka tidak dapat menghasilkan gaya yang cukup untuk mendorong, sehingga sistem otomasi tidak bisa bersinergi dengan baik.

Oleh karena itu, pemilihan ukuran silinder hanya dapat dilakukan ketika jenis aplikasinya sudah diketahui dengan baik. Anda dapat meminta rekomendasi rekan atau tim engineer untuk menentukan dimensi dan spesifikasi yang tepat.

Selang Pneumatik

Pada dasarnya, karakteristik unik dan ukuran selang pneumatik yang beragam tidak dibuat tanpa alasan.

Kami menyarankan Anda untuk pertimbangkanlah beberapa hal berikut ketika sedang memilih selang pneumatik:

- Size atau diameter

- Daya tahan terhadap suhu, tekanan dan zat kimia

- Standarisasi (FDA, DIN, ISO dan yang lainnya)

- Rigidity (soft atau rigid)

Pemilihan selang yang tidak sesuai dapat membuatnya mudah mengalami kerusakan atau pecah. Hal ini dikarenakan kemampuan selang dalam menghadapi tekanan tinggi, suhu panas, abrasi atau bahan kimia korosif sangat berbeda-beda.

Sebaiknya, lakukanlah analisa terlebih dahulu lokasi dan lingkungan dimana selang pneumatik akan digunakan. Anda dapat mendokumentasikan semua informasi di lapangan kemudian mendiskusikannya dengan tim engineer.

Hal ini bertujuan untuk bisa memastikan konfigurasi yang tepat berdasarkan situasi dan kondisi. Termasuk dalam kaitannya dengan tantangan suhu, tekanan, fleksibilitas, zat kimia atau fluida yang akan mengalir di dalam selang.

Jika Anda belum memiliki tim yang dapat membantu untuk melakukan konfigurasi yang baik, tim profesional Bawalaksana.id dapat menyediakan solusi sesuai dengan tantangan yang Anda hadapi.

Apa yang terjadi jika diameter selang pneumatik terlalu besar atau kecil?

Menggunakan selang pneumatik dengan diameter yang tidak sesuai dapat mempengaruhi kinerja sistem secara keseluruhan.

Ketika diameter yang digunakan terlalu besar, maka tekanan udara dapat mengalami penurunan.

Sebaliknya, jika diameter yang digunakan terlalu kecil, maka dapat menghambat aliran udara, sehingga akan mengurangi kinerja perangkat sistem otomasi.

Dalam menentukan diameter selang pneumatik, Anda perlu memperhitungkan beban kerja sistem, jenis fluida yang digunakan, rancangan desain dan kapasitas kompresor yang tersedia.

Standar International untuk Selang Pneumatik

Selang pneumatik atau Pneumatic Tubes memiliki peran krusial pada berbagai aspek industri. Mulai dari aircraft, medical, pharmaceutical, otomotif hingga pertambangan.

Ketika pemilihan selang pneumatik tidak dilakukan dengan benar, maka dapat menimbulkan berbagai hal negatif, hingga dampak lingkungan yang tidak baik.

Hal ini adalah sebagaimana yang telah disebutkan dalam artikel kami berjudul, 15+ Industri yang Menggunakan Sistem Pneumatik.

Oleh karena itu, tidak sepatutnya kita mengabaikan standar industri berkenaan dengan pemilihan selang pneumatik. Dalam rangka untuk meraih sustainability industri yang baik dan berkepanjangan.

Namun, Anda tidak perlu khawatir dengan adanya regulasi yang mengatur pemanfaatan selang pneumatik untuk aplikasi industri yang spesifik.

Karena, kami telah memiliki beragam solusi untuk kebutuhan selang pneumatik yang dapat memenuhi ragulasi lingkungan, seperti REACH dan RoHS.

Salah satu yang terbaik menurut kami adalah selang pneumatik dari Mebra Plastik Italia.

Sertifikasi Selang Pneumatik

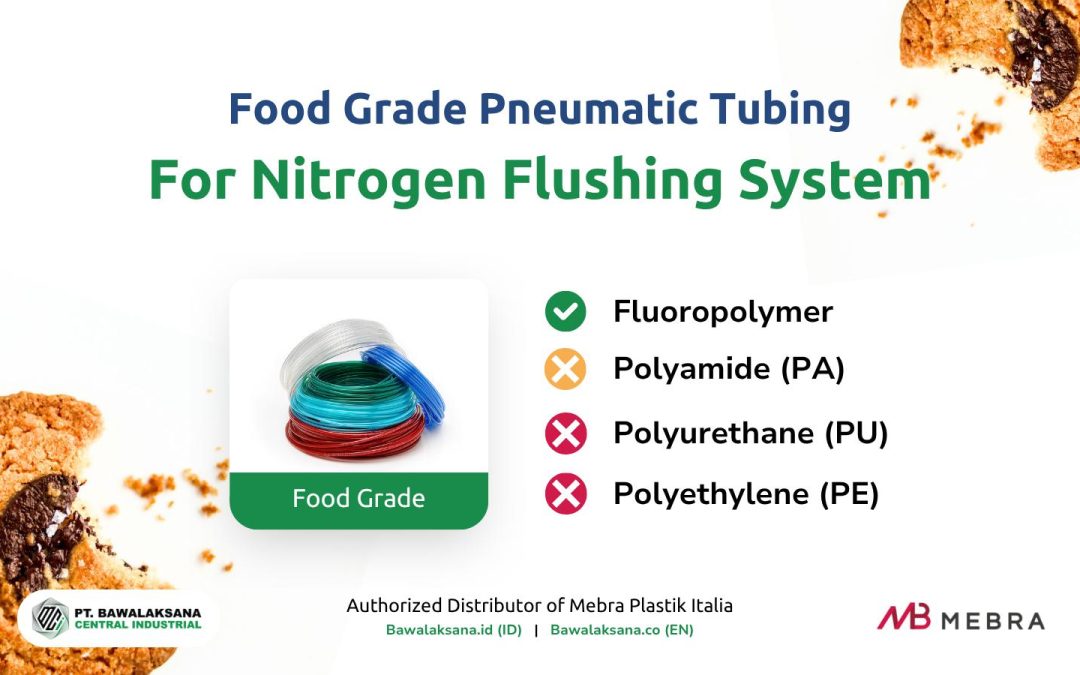

Produk selang pneumatik berkualitas umumnya memiliki standar yang tinggi dan dapat memenuhi kualifikasi untuk industri vital yang spesifik, seperti F&B, chemical atau otomotif.

Sebagai contoh, jika industri Anda saat ini adalah F&B, maka rekomendasi selang pneumatik terbaik adalah yang sudah lulus uji sertifikasi FDA (Food and Drug Administration).

Namun, jika industri Anda adalah berkaitan dengan otomotif atau petrochemical, maka rekomendasi selang pneumatik adalah yang sudah lulus uji sertifikasi DIN 73378, DIN 74324 dan ISO 7628:2010.

Kabar baiknya, keberadaan produk selang pneumatik yang memiliki standar tinggi pada hari ini bukanlah hal yang sulit untuk didapatkan.

Pasalnya, di Indonesia sendiri telah ada distributor resmi untuk selang pneumatik yang berkualitas dan berstandar International.

PT. Bawalaksana Central Industrial adalah Authorized Distributor untuk selang pneumatik dari Mebra Plastik Italia yang menyediakan beragam jenis, warna, bahan, ukuran dan ranges of application untuk banyak industri.

Diantara sertifikasi yang telah dimiliki oleh selang pneumatik kami adalah seperti berikut:

- UL94 V2

- ISO 7628 Ed. 2010.

- FDA Title 21

- DIN 73378

- DIN 74324

- ISO 7628:2010.

- REACH

- RoHS

- Dan yang lainnya.

Informasi lengkap tentang keunggulan, fitur dan benefit yang dimiliki oleh selang pnaumatik dari Mebra Plastik Italia dapat dilihat pada halaman vendor kami melalui link di bawah ini:

5. Lubrikasi Pada Komponen Pneumatik

Lubrikasi atau pelumasan pada sistem pneumatik ditujukan pada setiap komponen yang bergerak atau dinamis. Misalnya silinder pneumatik, solenoid valve dan yang lainnya.

Lubrikasi pada sistem pneumatik dapat berjalan selama operasi berlangsung, dengan melibatkan FRL unit.

FRL (Filter, Regulator, Lubricator) memiliki 3 fungsi, yaitu filter udara, mengatur tekanan dan memberikan kabut halus (aerosol) berupa oli untuk memberikan pelumasan.

Oli atau minyak dari FRL unit berfungsi untuk melumasi bagian internal dari komponen-komponen pneumatik. Oli tersebut akan tersebar bersamaan dengan aliran udara bertekanan ke seluruh komponen internal dari sistem pneumatik.

Dengan begitu, oli akan sampai kepada berbagai komponen yang terhubung dengan selang pnaumatik, seperti silinder pneumatik dan solenoid valve.

Manfaat Lubrikasi Pada Sistem Pneumatik

Secara singkat dapat dikatakan, bahwa pelumasan pada sistem pneumatik memiliki manfaat sebagaimana berikut:

- Meminimalisir gesekan sehingga dapat mencegah keausan sistem.

- Mempertahankan kinerja sistem pneumatik pada taraf paling optimal.

- Efisiensi energi dan mencegah downtime, karena sistem dapat bekerja dengan lancar dan bebas hambatan.

- Umur pemakaian komponen menjadi lebih panjang dan tidak mudah usang.

- Meningkatkan kualitas produksi, keamanan pada sistem dan lingkungan kerja.

- Memastikan kualitas udara yang baik dan tekanan dapat beroperasi pada taraf yang aman.

6. Menggunakan Electric Controller

Panduan best practice dalam implementasi sistem pneumatik berikutnya adalah penggunaan Electric Controller.

Perangkat ini tersedia dalam beragam bentuk, mulai dari yang paling sederhana seperti saklar dan relay, hingga dalam kasus yang kompleks dapat melibatkan perangkat PLC (Programmable Logic Controller).

Manfaat Electric Controller Pada Sistem Pneumatik

Menggunakan Electric Controller dalam sistem pneumatik memiliki berbagai manfaat dan kelebihan yang tidak hanya terbatas pada beberapa poin berikut ini:

- Mengontrol operasi dan otomatisasi: Electric Controller dapat membantu untuk menjalankan operasi secara otomatis, khususnya pada pekerjaan yang berulang.

- Presisi dan Akurasi: Sistem pneumatik dapat beroperasi secara presisi dan memiliki tingkat akurasi yang lebih tinggi. Hal ini pun menjadi sangat penting dalam aplikasi di industri modern.

- Integrasi: Memudahkan dalam proses integrasi sistem pneumatik dengan sistem elektronika lainnya, seperti sistem komputer dan IoT. Kombinasi teknologi seperti ini dapat meningkatkan kemampuan dan efisiensi dari sistem pneumatik secara keseluruhan.

- Efisiensi Energi: Hal ini dapat dicapai ketika operasi dapat dioptimalkan dan disesuaikan dengan kebutuhan yang spesifik.

- Safety: Dengan kontrol yang lebih baik, risiko kecelakaan kerja dapat diminimalkan.

7. Preventive Maintenance

Sistem otomasi menggunakan pneumatik menawarkan banyak keuntungan bagi bisnis dan peningkatan ROI dalam jangka panjang.

Namun demikian, sebagai sistem yang dapat bekerja tanpa henti dalam jangka waktu yang lama, perlu diterapkan apa yang disebut dengan Preventive Maintenance.

Tujuannya adalah untuk pemeliharaan sistem agar dapat bekerja secara optimal dan menghindari downtime.

Preventive Maintenance dapat mencakup serangkaian tindakan yang dijadwalkan secara rutin untuk mencegah kerusakan atau kegagalan sistem.

Berikut ini adalah beberapa hal yang dapat dilakukan dalam Preventive Maintenance:

Pemeriksaan Berkala

- Dapat berupa inspeksi untuk mendeteksi kerusakan atau keausan pada komponen.

- Pemeriksaan kebocoran udara atau fluida pneumatik menggunakan alat ultrasonic.

- Verifikasi koneksi dan perlekatan komponen.

Pembersihan

- Membersihkan debu, kotoran atau benda asing dari komponen pneumatik.

- Pembersihan filter udara untuk mencegah penyumbatan.

Lubrikasi dan Pelumasan

- Lubrikasi komponen diperlukan untuk bagian internal sistem pneumatik seperti silinder pneumatik atau katup solenoid, untuk mengurangi gesekan dan keausan.

- Pelumasan komponen eksternal dapat diberikan pada setiap bagian yang bergerak seperti engsel, rantai, gear atau yang lainnya.

Peremajaan Komponen, Perangkat dan Media Kerja

- Penggantian komponen yang telah mencapai batas umur pakai atau yang sudah menunjukkan tanda-tanda keausan, misalnya pada seal, valve atau filter.

- Pembaruan perangkat lunak atau firmware pada peralatan kontrol pneumatik.

- Penggantian media kerja seperti oli untuk lubrikasi sistem pneumatik sesuai dengan jadwal yang ditentukan.

Kalibrasi Perangkat

- Kalibrasi sensor atau perangkat pengukuran untuk memastikan akurasi dan konsistensi pengukuran.

Pengujian

- Uji fungsional peralatan perlu dilakukan untuk memastikan bahwa sistem dapat beroperasi sesuai dengan spesifikasi. Uji fungsional menjadi sangat penting untuk fitur-fitur keamanan seperti yang telah dijelaskan sebelumnya.

Dokumentasi dan Pencatatan

- Membuat catatan tentang semua kegiatan maintenance, hasil pemeriksaan dan tindakan yang diambil untuk referensi di masa depan.

Manfaat dalam Melakukan Preventive Maintenance

Tindakan Preventive Maintenance dapat memberikan manfaat seperti berikut:

- Meningkatkan efisiensi operasional.

- Memperpanjang umur pakai peralatan sistem pneumatik.

- Membantu untuk mencegah kegagalan atau downtime yang tidak terduga.

8. Pengetahuan dan pelatihan

Dalam implementasi sistem pneumatik diperlukan operator dan engineer yang terlatih dan memiliki pengetahuan yang memadai, sesuai dengan standar industri.

Hal ini bertujuan agar perusahaan dapat merasakan manfaat yang paling optimal dalam implementasi sistem pneumatik.

Berkaitan dengan hal ini, ada beberapa aspek kunci yang perlu untuk diperhatikan seperti berikut:

- Melibatkan tim Ahli dalam Pelatihan

Pelatihan operator sistem pneumatik merupakan hal yang wajib. Mereka akan menjadi penanggung jawab atas kinerja sistem dan menjaga keberlangsungan proses produksi.

- Pelatihan yang diperlukan dalam hal ini bukan hanya tentang bagaimana mengoperasikan peralatan. Namun juga berkenaan dengan bagaimana memahami setiap aspek teknis dari sistem pneumatik secara menyeluruh.

Untuk mencapai hal ini, maka Anda perlu melibatkan tim ahli yang berpengalaman sesuai dengan industri yang Anda jalankan.

Antisipasi dan Penyelesaian yang Tepat

Dalam menjalankan proses produksi yang serba otomatis, perusahaan Anda dapat melibatkan banyak komponen dan teknologi yang canggih.

Setiap bagian dari sistem otomasi perlu dirancang dengan perhitungan yang cermat, termasuk di dalamnya adalah fitur-fitur keselamatan.

Pelatihan kepada tim operasional dan engineer di perusahaan bertujuan untuk meminimalisir kelalaian atau human error selama proses otomasi berlangsung.

Materi yang diberikan dalam pelatihan dapat memberikan insight yang bermanfaat untuk penyelesaian pada setiap masalah yang mungkin muncul selama sistem beroperasi.

Transfer Ilmu dari Tim Ahli yang Profesional

Transfer ilmu dari tim ahli dapat diperoleh selama proses pelatihan berlangsung. Hal ini akan membuat tim produksi di perusahaan Anda memiliki kesiapan yang matang untuk mengadopsi teknologi baru.

Dengan begitu, impian Anda untuk memiliki sistem otomasi yang modern dapat diwujudkan dengan mudah.

Apakah Anda Sudah Siap untuk Implementasi Sistem Pneumatik?

Demikianlah panduan singkat yang dapat kami berikan berkaitan dengan implementasi sistem pneumatik sesuai dengan best practice.

Dengan memberikan perhatian yang baik terhadap poin-poin yang telah kami sebutkan diatas, harapannya sistem otomasi di perusahaan Anda dapat berjalan dengan aman dan lancar.

PT. Bawalaksana Central Industrial merupakan distributor resmi Metal Work Pneumatic yang dapat memberikan solusi komprehensif untuk perangkat dan komponen pneumatik high quality.

Kami juga telah menjadi distributor resmi untuk Mebra Plastik Italia, manufaktur spesialis untuk selang pneumatik dan tubing industri.

Keputusan kami untuk menjadi distributor resmi dari Metal Work dan Mebra Plastik merupakan langkah konkret dari perusahaan kami untuk menjadi top-rated company di bidang sistem otomasi industri.

Dengan pengalaman lebih dari 7 tahun dan didukung oleh tim engineer yang profesional, kami dapat memberikan solusi terbaik untuk maintenance dan repair terhadap sistem otomasi di perusahaan Anda.

Jadi, apakah saat ini Anda sudah siap untuk implementasi sistem pneumatik di perusahaan Anda?

Jika Anda menginginkan penjelasan yang lebih mendalam berkaitan dengan implementasi pneumatic automation system, silahkan berkonsultasi dengan tim profesional kami sekarang juga.

Romanta Pinrih Linuwih

Pneumatic Automation System Expert

Artikel ini ditulis dengan kolaborasi bersama Romanta Pinrih Linuwih, ahli di bidang Pneumatic Automation System, untuk memastikan keakuratan dan kualitas tulisan terbaik.

REFERENSI

Phillips, P. (2015, October 16). Guidelines to Successful Pneumatic Systems. Library.Automationdirect.com. Retrieved January 11, 2024, from https://library.automationdirect.com/guidelines-successful-pneumatic-systems/

Thorat, S. (n.d.). FRL Unit – Function, Diagram, Construction, Working, Symbol, Advantages. Learn Mechanical Engineering. Retrieved January 11, 2024, from https://learnmech.com/frl-unit/

Shi, Y., Cai, M., Xu, W. et al. Methods to Evaluate and Measure Power of Pneumatic System and Their Applications. Chin. J. Mech. Eng. 32, 42 (2019). https://doi.org/10.1186/s10033-019-0354-6

![Masalah Pada Kontaktor 3 Phase dan Cara Mengatasinya [Praktis & Efektif]](https://bawalaksana.id/wp-content/uploads/2025/07/Masalah-Pada-Kontaktor-Motor-3-Phase-dan-Cara-Mengatasinya-Bawalaksana-ID-1080x675.jpg)